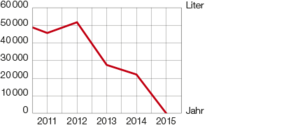

En 1979 empezó a funcionar la primera bomba de calor en la fábrica de Grünen. Gracias a esta y a otras tres bombas de calor, ahorramos en torno a 50 000 litros de aceite al año en las dos sedes.

La sostenibilidad goza de tradición en nuestra empresa. Estamos profundamente comprometidos con la implementación de mejoras y optimizaciones para preservar el medio ambiente y los recursos. Ya en 1979 Max Baumann padre hizo instalar la primera bomba de calor en la fábrica de Grünen, un logro pionero en la época. A finales de 2013 se incorporaron tres nuevas bombas en Grünen, y coincidiendo con el comienzo del invierno de 2015/16, también calentamos en Wasen con una bomba de calor ultramoderna.

Consumo de aceite

Aprovechar las sinergias con calor residual

Las bombas de calor funcionan con corriente. De esta manera, utilizamos sinergias aprovechando el calor residual de las máquinas para hacer funcionar las bombas de calor. Este calor residual se conduce a un silo de 100 m3 mediante agua de refrigeración y las bombas de calor lo enfrían. De esta manera el calor se transforma en calefacción. También utilizamos el calor residual de nuestros compresores para la calefacción. Además, desde 2014 estamos suscritos al sistema urbano de calefacción de la asociación local Energie AG Sumiswald.

Gestión consecuente de la energía y menos desplazamientos

La gestión consecuente de la energía nos permite optimizar el uso de la energía y detectar los potenciales de ahorro energético. En el marco de nuestro «proceso de mejora continua», implementamos sin parar medidas que contribuyen a un uso sostenible de la energía. Trasladamos gran parte de la producción y fabricación a Grünen con el fin de disponer de más espacio en Wasen, que no solo se ha dedicado a las actividades de montaje final, logística y formación, sino también a una zona en la que nuestros productos están presentados de forma muy atractiva. Esta decisión se tradujo, entre otras ventajas, en una mejora de los procesos de producción y en muchos menos desplazamientos entre las fábricas. Esto no solo beneficia desde el punto de vista económico, sino que además ayuda a preservar el medio ambiente.

Sostenibilidad a todos los niveles

La introducción del lean manufacturing (producción ajustada) favorece el desarrollo sostenible de nuestra empresa. Y la gestión responsable de la energía no solo se limita al calentamiento: cuando hay que hacer trabajos de rehabilitación de tipo arquitectónico, también damos preferencia a las soluciones sostenibles. Entre otras medidas, probamos el uso de vehículos eléctricos para los trayectos entre Wasen y Grünen. Estamos abiertos a soluciones innovadoras y estamos encantados de predicar con el ejemplo a todos los niveles.